25. November 2024

Autoren: André Nimtz & Maren Fichtner

Lesezeit: ca. 18 Minuten

Bevor wir über Qualitätssicherung sprechen:

Qualitätsmanagement als Überbau

„Qualität liegt in der Verantwortung eines jeden.“ stellte einst der Pionier des Qualitätsmanagements – William Edwards Deming – fest. Und was in der Verantwortung eines jeden liegt, sollte nicht dem individuellen Ermessen oder gar dem Zufall überlassen werden. Qualität muss gemanagt werden, damit auch die gewünschten Ergebnisse erzielt werden.

Definition: Was ist Qualitätsmanagement?

Ganz einfach gesagt, beschäftigt sich das Qualitätsmanagement mit der Erfüllung der Anforderungen von Kunden an Produkte oder Dienstleistungen. Dafür stellt das Qualitätsmanagement konkrete Maßnahmen und Werkzeuge zur Verfügung, die nicht nur zur Erfüllung des jeweils individuellen Kundenwunsches dienen. Sie ermöglichen auch übergreifend eine stetige Prozess- und Produktverbesserung.

Phasen des Qualitätsmanagements

Um das zu erreichen, bedient sich das Qualitätsmanagement fünf aufeinander aufbauender Phasen:

- Qualitätsplanung: Hier werden der IST-Stand im Unternehmen erfasst und bewertet sowie konkrete Maßnahmen abgeleitet.

- Qualitätssteuerung oder auch Qualitätslenkung: Hier werden die festgelegten Maßnahmen umgesetzt und überwacht.

- Qualitätssicherung: Hier laufen alle Maßnahmen zusammen, die für die Erreichung einer bestimmten Produktqualität nötig sind.

- Qualitätskontrolle: Hierbei handelt es sich um Tätigkeiten, die in der Fertigung ausgeführt werden, um die Qualität eines Produktes zu prüfen.

- Qualitätsverbesserung: Die gewonnenen Erkenntnisse werden schlussendlich gesammelt und ausgewertet, um Optimierungen vorzunehmen.

Werkzeuge des Qualitätsmanagements

Jetzt fehlen noch die Werkzeuge zur Umsetzung und auch hier gibt es etablierte Konzepte. Das bekannteste sind sicherlich die 7 Qualitätswerkzeuge, die Ishikawa Kaoru bereits 1943 definiert hat. Dazu gehören:

- Flussdiagramm

- Fehlersammelkarte

- Histogramm

- Qualitätsregelkarte

- Pareto-Diagramm

- Korrelationsdiagramm

- Ursache-Wirkungs-Diagramm

Mit diesen 7 Werkzeugen können Fehler effektiv verhindert und Prozesse verbessert werden.

Warum sollten Sie Qualitätsmanagement umsetzen?

Ist Ihren Kunden Qualität egal? Wenn nicht, dann haben sie damit schon die erste Antwort, warum Sie Qualitätsmanagement umsetzen sollten: Kunden fordern gewisse Qualitätsstandards. Und sollten sie sie nicht aktiv fordern, dann erwarten sie sie dennoch unweigerlich.

Können Sie sich Fehler in der Produktion leisten? Auch hier werden Sie sicherlich verneinen. Mit den Werkzeugen des Qualitätsmanagements können Sie Ihre Fehlerquote senken und unnötige Kosten durch Nacharbeit, Ausschuss oder verzögerte Lieferzeiten sparen.

Und wie sieht es mit den gesetzlichen Rahmenbedingungen aus? Können Sie fertigen, ohne dass Ihnen irgendwelche gesetzlichen Regelungen oder Vorschriften ins Gehege kommen? Die Wahrscheinlichkeit ist gering und Qualitätsmanagement hat auch hier die passende Antwort. Mehr noch: Erfüllen Sie mit Ihrem Qualitätsmanagement zum Beispiel die Norm DIN EN ISO 9001:2015, bestätigt das nicht nur Ihre Produktionsqualität. Es zeigt Ihren (potenziellen) Kunden, dass Qualität bei Ihnen einen nachweislich hohen Stellenwert hat – Stichwort: Wettbewerbsvorteil.

DIN EN ISO 9001:2015

Qualität hat nicht nur ihren Preis, sondern meist auch ihre Norm. Und die erlässt die Internationale Organisation für Normung – kurz ISO. Bei dieser Organisation handelt es sich um die weltweit führende Behörde für Sicherheits- und Qualitätsstandard in Dienstleistungen und Produktion, die Normen für verschiedene Geschäfts- und Produktionsprozesse festlegt.

Für Unternehmen bedeutet das: Sie können sich nach ISO zertifizieren lassen. Voraussetzung dafür ist, dass sich das Unternehmen in externen Audits bewährt. Kann ein Unternehmen also sicherstellen und in einem Audit nachweisen, dass es gleichbleibend qualitativ hochwertige Produkte und Dienstleistungen anbietet, erfüllt das Unternehmen die Anforderungen an Qualitätsmanagementsysteme und kann sich zertifizieren lassen nach DIN EN ISO 9001:2015.

Wir als iSAX sind ebenfalls zertifiziert nach ISO 9001.

Sprechen wir über unser eigentliches Thema: Qualitätssicherung in der Produktion und Fertigung. Nun ja, sagen wir: Wir müssen über zwei Dinge sprechen – über Qualitätssicherung und Qualitätskontrolle.

„Ist das nicht das Gleiche?“, könnte jetzt der ein oder andere fragen. Und auch das Internet wirft beides gern einmal in einen Topf. Genau genommen sind sowohl Qualitätssicherung (QS) als auch Qualitätskontrolle (QK) eigenständige Konzepte und als solche Bestandteile des Qualitätsmanagements, die sich in ihren Schwerpunkten und Aufgaben voneinander unterscheiden.

Qualitätssicherung (QS) | Qualitätskontrolle (QK) | |

|---|---|---|

| Definition |

|

|

| Ziel |

|

|

| Schwerpunkt |

|

|

| Zeitpunkt der Durchführung |

|

|

| Methoden |

|

|

| Vorteile |

|

|

Qualitätssicherung ist also der proaktive, organisatorische Prozess, Qualitätskontrolle das reaktive Doing während der Fertigung und Montage. Im weiteren Verlauf dieses Artikels fokussieren wir uns auf die Qualitätssicherung – also auf die Maßnahmen und Prozesse, die Sie etablieren können, um hohe Qualitätsstandards sicherzustellen. Die praktische Umsetzung in Form der Qualitätskontrolle schauen wir uns ein Andermal an.

Jetzt wissen wir also, dass wir bei der Qualitätssicherung nicht darüber sprechen, ob zum Beispiel ein Gewindedurchmesser passt oder Schrauben mit dem korrekten Drehmoment festgezogen wurden. Welche Aufgaben hat aber dann die Qualitätssicherung in der Produktion?

Zu den Aufgaben der Qualitätssicherung gehören:

- die Definition, Planung und Umsetzung von systematischen Prüfkonzepten – inklusive kundespezifischer Anpassungen je nach Bedarf

- das Prüfmittelmanagement

- die Prozess- und Arbeitsablaufüberwachung

- die Überwachung und Sicherstellung, dass Prüfungen ordnungsgemäß durchgeführt werden

- Mitarbeiterschulungen zu Inhalten, Maßnahmen und Zielen der QS

- Erstmusterprüfberichte

- Lieferantenbewertungen

- die Dokumentation aller Maßnahmen

- die Bearbeitung von Reklamationen und Kundenkommunikation bei qualitätsrelevanten Themen

- sowie kontinuierliche Verbesserungsprozesse (KVP) zur langfristigen Qualitätssteigerung

Qualitätssicherung in der Produktion

Schauen wir uns an, welche prozessualen Möglichkeiten der Qualitätssicherung Sie in der Produktion haben. Die Produktion ist viel umfassender aufgestellt als der Teilbereich der Fertigung und schließt alle Prozesse und Schritte ein, die zur Herstellung eines Produkts notwendig sind. Dementsprechend umfassend sind auch die Methoden, die Sie anwenden können.

Lean Management

Apropos schlank: Wenn es um schlanke Prozesse geht, landen Sie ganz schnell beim Lean Management. Hier geht es vorrangig um die Optimierung von Prozessen durch die Eliminierung von Verschwendungen und unnötigen Prozessschritten oder Teilprozessen. Ziel sind ganz klar Effizienzsteigerung und Qualitätssicherung.

Wertstrommethode

Mit der Wertstrommethode analysieren Sie die Material- und Informationsflüsse, um Optimierungspotenziale herauszukristallisieren und qualitätsrelevante Stationen und Informationen einzuplanen. Ziel der Wertstrommethode ist die Einführung eines schlanken Produktionssystems.

Lieferantenaudit

Beim Lieferantenaudit wenden Sie sich – wie der Name schon sagt – Ihren Lieferanten zu und prüfen, ob diese über Qualitätsprotokolle verfügen und hochwertige Materialien und Komponenten liefern. Dahinter steckt das Ziel, nur Materialien, Rohstoffe und Bauteile für die Produktion zu verwenden, die den geforderten Qualitätsstandards entsprechen.

Six Sigma

Bei Six Sigma handelt es sich um einen Ansatz zur Prozessoptimierung, welcher aus zwei Schlüsselansätzen besteht – dem DMADV- und dem DMAIC-Ansatz. DMADV steht für „Define, Measure, Analyze, Design, Verify“ und wird für die Entwicklung neuer Prozesse und Produkte genutzt. DMAIC hingegen bedeutet „Define, Measure, Analyze, Improve, Control“ und bezieht sich auf die Verbesserung von Prozessen. Ziel ist die Reduktion der Fehlerquote in der Produktion hin zu null Fehlern.

Qualitätssicherung in der Fertigung

Die Fertigung ist ein Teilbereich der Produktion und umfasst die Verarbeitung von Rohmaterial zu Teilen und Komponenten, die dann zu einem Endprodukt zusammengefügt werden. Auch in der Fertigung sollten Qualitätssicherungsprozesse zuhause sein, allerdings mit spezifischen Methoden.

Statistische Prozessregelung / Statistische Prozesskontrolle (SPC)

Im Rahmen der Statistischen Prozesskontrolle (SPC) definieren Sie qualitätsbestimmende Faktoren und lassen sich Stichproben anhand einer Verlaufsgrafik mit Grenzwerten auswerten. Dadurch erreichen Sie Transparenz über Qualitätsabweichungen und Schwankungen, um zeitnah in den Prozess einzugreifen und Probleme zu beheben.

Fehlermöglichkeits- und Einflussanalyse

Die Fehlermöglichkeits- und Einflussanalyse beschäftigt sich damit, die Ursachen zu finden, warum Prozessschritte fehlerhaft ablaufen können. Außerdem wird mit diesen Analysen eine Risikoprioritätszahl für jede Fehlermöglichkeit ermittelt, die die Fehlerwahrscheinlichkeit, die Fehlerfolgen für den Kunden und die Wahrscheinlichkeit, dass der Fehler nicht auffällt, einbezieht. Je höher die Prioritätszahl, desto schwerer wiegt der Fehler. Ziel ist es, Fehlerursachen mit hoher Prioritätszahl zu vermeiden.

Qualitätssicherung in der Montage

Als Schritt in der Produktion, der sich mit dem Zusammenfügen von einzelnen Teilen zu einem gefertigten (Teil-)Produkt beschäftigt, kommt der Montage ein vergleichbarer Stellenwert wie der Fertigung zu. Auch hier muss die Qualitätssicherung mit den passenden Methoden greifen. Dazu können gehören:

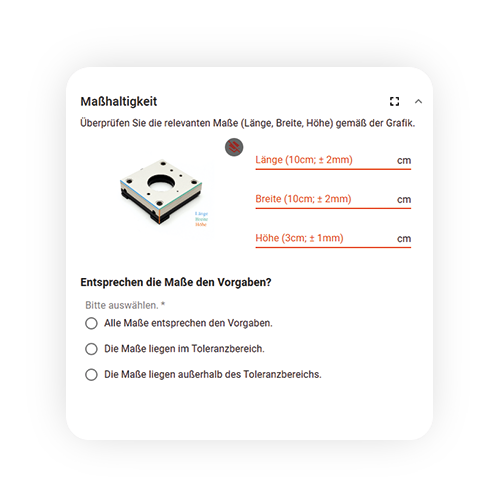

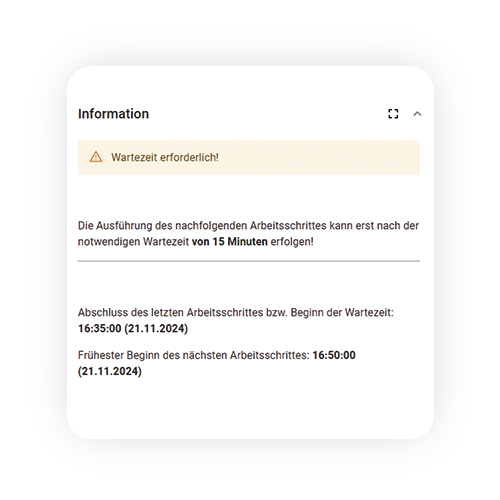

Qualitätsgerechte Arbeitsanweisungen

Stellen Sie Ihren Mitarbeitenden digitale Arbeitsanweisungen mit aussagekräftigen Details zu jedem Montage-Schritt zur Verfügung, damit Fehler effektiv reduziert werden können.

Sauberkeit am Arbeitsplatz

Es klingt banal, aber damit Produkte nicht verunreinigt, zerkratzt oder beschädigt werden, muss der Arbeitsplatz sauber gehalten werden. Bereits hierin finden Sie eine grundlegende Methode der Qualitätssicherung in der Montage.

Poka Yoke

Poka Yoke ist japanisch und steht für die Vermeidung von unbeabsichtigten Fehlern. Durch bestimmte und produktspezifische mechanische oder elektronische Vorkehrungen können Sie zum Beispiel verhindern, dass ein Bauteil überhaupt falsch montiert werden kann. Sie geben Ihren Mitarbeitenden also gar nicht erst die Möglichkeit, in bestimmten Aspekten einen Fehler zu machen.

Design for Assembly

Achten Sie bereits während des Designs beziehungsweise der Konstruktion des Produktes darauf, dass Ihre Werker Bauteile leicht, sicher und fehlerfrei montieren können. So schließen Sie im Produktdesign aus, was später zu Nacharbeit und Reklamation führen könnte.

Automatisierte Bildverarbeitung mit Kamerasystemen

Auch die Nutzung bestimmter Technologien kann ein Mittel der Qualitätssicherung sein. Mithilfe von Kameras zum Beispiel können Sie die Passgenauigkeit, Vollständigkeit und Oberflächenqualität von Werkstücken und Produkten prüfen und verifizieren.

Inline- und Offline-Prüfungen

Führen Sie Qualitätsprüfungen bereits während oder direkt nach der Montage durch – zum Beispiel als dedizierter Arbeitsschritt in der digitalen Arbeitsanweisung. Damit befähigen Sie Ihre Mitarbeitenden zur Werkerselbstprüfung und damit zum zeitnahen Erkennen von Fehlern bereits während des Montageprozesses.

Das waren jede Menge Methoden für die Qualitätssicherung und vielleicht stellen Sie sich jetzt die Frage: „Was mache ich nun damit und was ist wirklich zielführend?“ Brechen wir es noch einmal herunter auf die konkreten To-dos, die Sie auf dem Schirm haben sollten – Reihenfolge flexibel.

- Führen Sie ein Qualitätsmanagementsystem ein, in dem alle Daten, Informationen, Maßnahmen und Learnings zusammenlaufen.

- Standardisieren Sie Ihre Herstellungsprozesse, zum Beispiel mit Standard Operating Procedures (SOP). Qualitätsgerecht etablierte Standardprozesse sind der Schlüssel zur kontinuierlichen Qualitätssicherung.

- Schulen Sie Ihre Mitarbeitenden in Bezug auf Qualitätsstandards, Verfahren, Werkzeuge und deren Verwendung. Nur wer weiß, was wie funktioniert und worauf geachtet werden muss, entwickelt auch ein Bewusstsein für die Qualitätsziele.

- Überwachen und optimieren Sie Prozesse. Nur weil Prozesse standardisiert sind, heißt das nicht, dass sie optimal laufen. Haben Sie ein Auge drauf und justieren Sie nach, wo nötig.

- Stellen Sie sicher, dass Sie von Ihren Zulieferern hochwertige Materialien und Bauteile bekommen. Wenn die Qualität in der Lieferkette schwächelt, schwächelt auch das Endprodukt.

- Implementieren Sie Qualitätskontrollen im Produktionsprozess und befähigen Sie Ihre Werker zur Werkerselbstprüfung.

- Schaffen Sie möglichst lückenlose Transparenz und Rückverfolgbarkeit in Ihrer Produktion. Nur so finden Sie sicher heraus, wo der Fehlerteufel wütet.

- Führen Sie interne Audits durch, um Ihre Prozesse und Qualitätssicherungsmaßnahmen auf den Prüfstand zu stellen.

Bis hierher haben wir noch gar nicht so sehr über digitale Technologien gesprochen. Natürlich können Sie die Qualitätssicherung in Ihrer Produktion auch weitestgehend ohne die Möglichkeiten der Digitalisierung in Angriff nehmen. Das bedeutet dann aber prinzipiell:

- Sie machen alles per Hand und schreiben sich die Ergebnisse auf.

- Sie dokumentieren auf Checklisten und Co. und übertragen alles später ins System.

- Sie haben beträchtliche Aufwände bei der Prozessüberwachung und -verbesserung.

- Sie nehmen Medienbrüche und Fehler bei der Datenübertragung in Kauf.

- Sie können Fehler nur mit Verzögerungen erkennen und beheben.

Mit der Digitalisierung eröffnen Sie Ihnen jedoch zahlreiche Möglichkeiten für ein optimales Qualitätsmanagement und eine fehlerfreie Produktion. Da wären zum Beispiel:

- Sensoren oder Kameras zur Automatisierung von Qualitätsprüfungen

- Big Data und Data Analytics zur Mustererkennung von Fehlertrends

- KI und maschinelles Lernen für die Vorhersage möglicher Qualitätsabweichungen

- Digitale Zwillinge zur Simulation von Produktionsprozessen und zur Erkennung möglicher Fehlerquellen

- Werkerassistenzsysteme zur Unterstützung manueller Tätigkeiten und zur prozesssicheren Abarbeitung von Tätigkeiten inkl. Werkerselbstprüfung

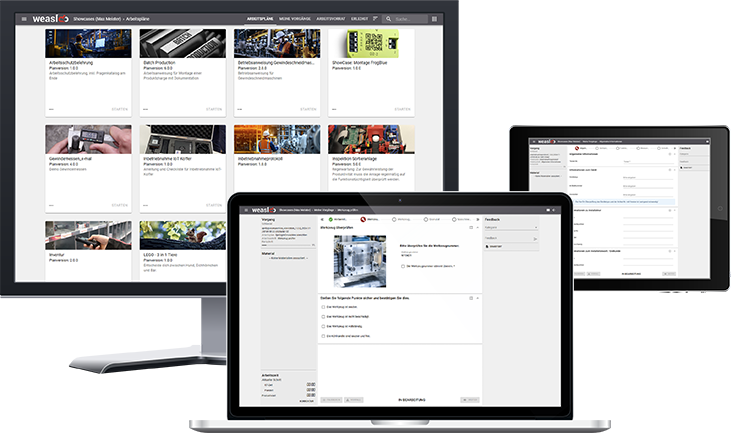

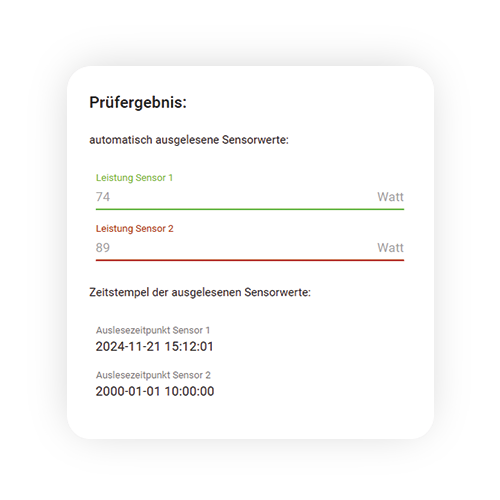

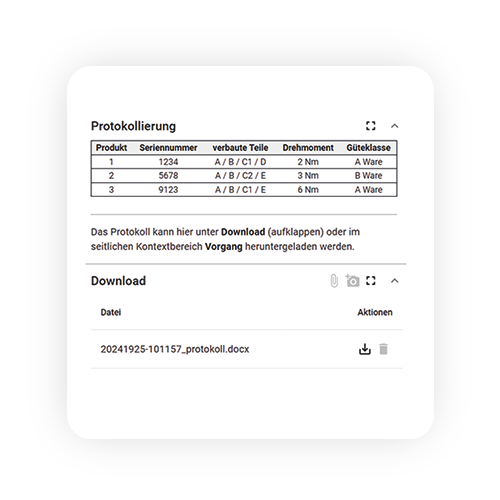

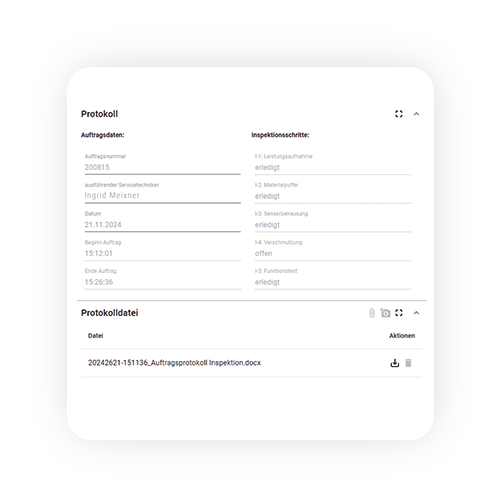

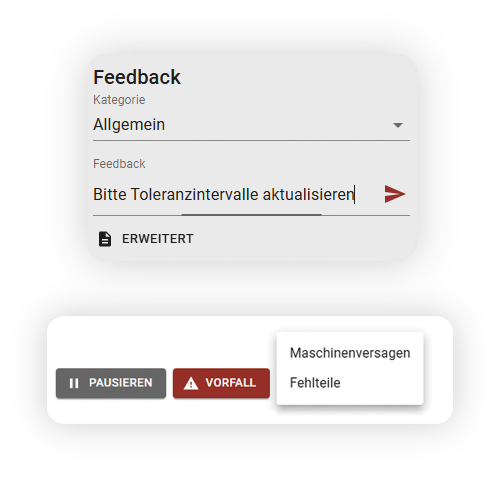

Unser Werkerassistenzsystem weasl entlastet Ihre Mitarbeitenden bei allen manuellen Tätigkeiten in der Fertigung und Montage. Jenseits davon bringt es zahlreiche Optionen mit, um Sie bei der Umsetzung von Qualitätssicherungsprozessen in Ihrer Produktion zu unterstützen. Wie sieht das genau aus?

Fazit

In der gegenwärtigen, stark wettbewerbsgetriebenen und oft variantenreichen Produktion steht der Bedarf einer verlässlichen Qualitätssicherung außer Frage. Die Etablierung entsprechender Prozesse ist dabei das A und O. Die beginnen bereits bei Ihren Lieferketten und schließen Prozessstandardisierungen, Schulungen und Audits ein.

Mit den Mitteln der Digitalisierung stehen Ihnen dafür zahlreiche Werkzeuge zur Verfügung. Bereits mit Lösungen wie einem Werkerassistenzsystem können Sie maßgebliche Prozesse erfolgreich etablieren. Wichtig ist, dass Sie damit Transparenz schaffen, Standards etablieren und einen kritischen Blick für Prozessoptimierungen behalten.

Erleichtern Sie sich die Qualitätssicherung – mit weasl

Ihre Werker leisten einen essenziellen Beitrag zur Qualität Ihrer gefertigten Produkte. Und mit weasl stellen Sie sicher, dass dieser Beitrag stets den hohen Anforderungen Ihrer Kunden entspricht.

Werfen Sie einen Blick ins System und überzeugen Sie sich selbst – mit unserer kostenlosen Showcase-Umgebung.