14. März 2025

Autoren: André Nimtz & Maren Fichtner

Lesezeit: ca. 20 Minuten

Definition: Was ist Qualitätskontrolle?

Wenn wir von Qualität in der Produktion sprechen, treffen wir auf eine Vielzahl von Begriffen. Sie reichen von Qualitätsmanagement über Qualitätssicherung bis hin zu Qualitätsprüfung und Qualitätskontrolle. Oft werden sie sogar synonym verwendet, aber die Krux daran ist: Eigentlich haben sie alle ihre eigene Bedeutung und Relevanz.

In diesem Beitrag widmen wir uns der Qualitätskontrolle und ihrer eigentlichen Bedeutung. Bei der Qualitätskontrolle handelt es sich um Verfahren und Prozesse, die dazu dienen, ein Produkt oder auch eine Dienstleistung auf vorher definierte Qualitätskriterien hin zu überprüfen. Solche Vorgaben können zum Beispiel spezifische Produktionsvorgaben, bestimmte Normen oder auch Kundenanforderungen sein.

Wichtig ist dabei: Die Qualitätskontrolle hat einen klar produktbezogenen Fokus. Es geht ganz konkret darum, ein (teil-)gefertigtes Produkt zu kontrollieren – mit dem Ziel, Fehler, Defekte oder Abweichungen zu identifizieren.

Übrigens: Die Qualitätskontrolle treffen Sie bei Recherchen auch immer wieder als Qualitätsprüfung an. Wir sprechen hier aber von Qualitätskontrolle als produktionsinternem Prozess innerhalb der Qualitätssicherung, während eine Qualitätsprüfung auch von externen Dienstleistern durchgeführt werden kann.

Qualitätskontrolle vs. Qualitätssicherung

Qualitätskontrolle und Qualitätssicherung – ist das nicht eigentlich das Gleiche? Keineswegs. Beide Konzepte sind Bestandteil des Qualitätsmanagements und bilden verschiedene Ebenen davon ab.

Bei der Qualitätssicherung handelt es sich um ein prozessbezogenes Konzept. Sie beschäftigt sich – ganz grob gesagt – mit der Vorausplanung von Prüfkonzepten sowie von Prüf- und Messsystemen entlang der gesamten Wertschöpfungskette.

Die Qualitätskontrolle hingegen ist produktbezogen. Hierbei geht es ganz konkret um die Überprüfung, ob das gefertigte Produkt den definierten Qualitätskriterien entspricht.

Mehr zu den Unterschieden zwischen Qualitätskontrolle und Qualitätssicherung lesen Sie in unserem Blog-Beitrag zur Qualitätssicherung in der Produktion.

Die Aufgaben der Qualitätskontrolle drehen sich allesamt – Sie ahnen es bereits – um die Sicherstellung der Produktqualität gemäß den vorab definierten Vorgaben. Das umfasst:

![]()

Vorbereitung der Prüfung

Alle benötigten Prüfmittel, Ausrüstungsgegenstände und Prüfpläne werden zur Verfügung gestellt.

![]()

Durchführung der Prüfung

Dazu gehört einerseits die eigentliche Prüfung zum Beispiel anhand von Referenzmustern oder Prüfplänen. Andererseits stellt die Qualitätskontrolle sicher, dass alle relevanten Kontrollen durchgeführt wurden.

![]()

Freigabe von Produkten

Entspricht das Produkt oder die Dienstleistung den Vorgaben? Dann erfolgt die Freigabe durch die Qualitätskontrolle. Falls nicht, wird die Freigabe nicht erteilt und Folgemaßnahmen müssen initiiert werden.

![]()

Dokumentation

Zuletzt müssen die Ergebnisse für die interne und externe Nutzung dokumentiert werden. Zudem stellt die Qualitätskontrolle sicher, dass geprüfte Produkte korrekt gekennzeichnet werden – zum Beispiel als „Nacharbeit“, „Freigegeben“ oder „Ausschuss“.

Muss die Qualitätskontrolle unabhängig von der Produktion sein?

Nicht selten finden sich Aussagen dazu, dass eine Qualitätskontrolle nur ordnungsgemäß funktionieren kann, wenn sie unabhängig von der Produktion ist. Aber stimmt das wirklich?

Sagen wir: Jein. Es hängt wie so oft von einigen Bedingungen ab. Eine Bedingung kann die Branche sein. In hochregulierten Branchen wie der Pharmaindustrie oder dem Automobilbau liegt der Fall durchaus anders als im Maschinenbau. Hier muss die Qualitätskontrolle von Spezialisten erbracht werden.

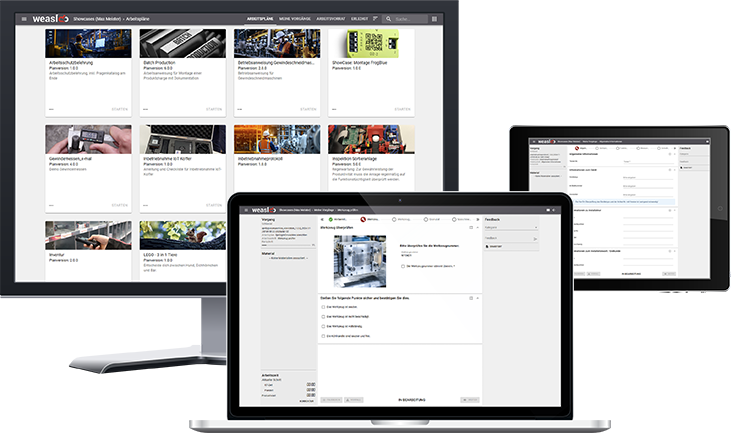

In der Fertigung und Montage kann die Qualitätskontrolle über weite Strecken dem Werker selbst übertragen werden. Schlüssel hierfür ist ein System, das ihn zu entsprechenden Kontrollen befähigt und die Ergebnisse sicher erfasst. Ein Werkerassistenzsystem leistet hier wertvolle Dienste.

Kurz und knapp: Sie können entweder stichprobenhaft oder alles prüfen. Was sind die Unterschiede?

Stichprobe

Stichproben bieten sich besonders bei der Massenfertigung an. Bei der Stichprobenprüfung kontrollieren Sie die Qualität entweder nach Zufallsprinzip oder nach einer vorab definierten Anzahl Produkte beziehungsweise Schuss. Im Vorfeld definieren Sie, wie groß die Stückzahl der zu prüfenden Produkte ist und wie viele Defekte oder Mängel pro Stichprobe akzeptabel sind.

Hundert-Prozent-Prüfung

Fertigen Sie in besonders kleinen Losgrößen oder kundenindividuell, bietet sich die Prüfung jedes Produktes (oder ggf. jeder Dienstleistung) an. Natürlich müssen Sie auch hier im Vorfeld Kriterien festlegen, nach denen die Produkte geprüft werden. Nur prüfen Sie eben jedes Produkt und investieren unter Umständen mehr Zeit in eine tiefgreifende Prüfung.

Die intelligente Mischform: dynamische Prüfschritte

Sie können nicht die Kapazitäten aufbringen, um eine hohe Anzahl an Produktprüfungen durchzuführen? Sie wollen sich aber auch nicht auf die statische Prüfung alle X Schuss verlassen? Wir wäre es dann mit dynamischen Prüfschritten?

Unser Werkerassistenzsystem weasl kann – in Zusammenarbeit mit Ihren Umsystemen – Prüfschritte dynamisch entsprechend definierter Kriterien einstreuen.

Weichen entscheidende Qualitätsmerkmale von Ihren Zielen ab, kann das System Ihren Werkern zusätzliche Prüfschritte anzeigen. So können Sie Qualitätskontrollen dynamisch, situationsabhängig und nach Bedarf durchführen.

Jenseits davon können Sie in weasl auch direkt im Editor Entscheidungsbäume umsetzen, die Prüf- oder Nacharbeitsschritte auslösen, sobald zum Beispiel eine bestimmte Anzahl an Mängeln erfasst wurde.

Zielführend eingesetzte Qualitätskontrollen zahlen sich für Ihr Unternehmen auf vielen Ebenen aus. Und die reichen von der Optimierung der eigenen Prozesse und Abläufe bis hin zu Ihrer Wettbewerbsfähigkeit.

Ihr gutes Image am Markt

Hohe Qualitätsstandards stärken Ihren Ruf bei Ihren Kunden. Hohe Qualität zum fairen Preis zahlt sich für Sie und Ihre Kunden deutlich mehr aus, als fragwürdige Qualität zum Schleuderpreis.

Überzeugte Kunden, die wiederkommen

Können Sie sicherstellen, dass alle vom Kunden geforderten Qualitätsstandards eingehalten wurden, verkaufen Sie nicht nur ein Produkt. Sie gewinnen einen Kunden, der wiederkommt und Sie weiterempfiehlt.

Sicherung Ihres Qualitätslevels

Sind die richtigen Maßnahmen für eine schlagkräftige Qualitätskontrolle einmal etabliert, können Sie Produkte und Dienstleistungen bei gleichbleibend hohem Qualitätsniveau anbieten.

Weniger Fehler, mehr Rentabilität

Qualitätskontrollen helfen dabei, Fehler frühzeitig zu erkennen und Mängeln vorzubeugen. Sie liefern stets fehlerfreie Ware aus und vermeiden so wirtschaftliche und ggf. personelle Schäden. Weniger Defekte resultieren zudem in weniger Rücksendungen und Nacharbeiten, was wiederum Ihre Rentabilität steigert.

Verbesserungsprozesse fördern

Durch kontinuierliche Qualitätskontrollen können Sie immer wieder Schwachstellen in Ihren Prozessen aufdecken und diese beseitigen. Das fördert den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen.

Einhaltung gesetzlicher Vorschriften

Müssen Sie gesetzliche Regularien oder bestimmte Normen einhalten? Dann nutzen Sie Qualitätskontrollen an den entsprechenden Punkten, um die Einhaltung sicherzustellen und zu dokumentieren.

Mehr Nachhaltigkeit

Qualitätskontrollen können auf verschiedenen Wegen zu mehr Nachhaltigkeit beitragen: Weniger Ausschuss bedeutet weniger Ressourcenverschwendung. Weniger Reklamationen bedeutet weniger Transportwege.

Es gibt eigentlich kein wirkliches Argument gegen sinnvoll etablierte Qualitätskontrollen. Im Gegenteil: Es gibt noch ein paar weitere Argumente, die sie bei Ihrer Entscheidung für eine schlagkräftige Qualitätskontrolle auf dem Schirm haben sollten:

- Kommt es infolge einer mangelhaften Qualitätskontrolle zu Reklamationen, entstehen Ihnen hohe Zeitaufwände für die Bearbeitung – verbunden mit nicht zu vernachlässigenden Kosten.

- Gerade in der Industrie sollten Sie bedenken: Müssen Sie Qualitätsprobleme vor Ort beim Kunden beheben, stehen hohe Reisekosten und abermals Zeitverluste im Raum. Oder Sie müssen zusätzliche, teure Technologien für Remote Services etablieren.

- Wiederkehrende Qualitätsmängel können über kurz oder lang zum Verlust Ihrer Kunden führen. Negative Bewertungen oder Mundpropaganda erledigen den Rest.

- Scheitert die Einhaltung bestimmter Normen und Regularien an mangelhaft etablierten Qualitätskontrollen, steht nicht zuletzt das Risiko eines Lizenz- oder Zulassungsverlustes in Ihrer Branche im Raum.

Natürlich können Qualitätskontrollen zunächst Kosten verursachen und technologische Anpassungen erfordern. Aber der Nutzen, den Sie aus etablierten Prüfprozessen ziehen, wiegt deutlich höher.

Qualitätskontrollen finden sich an verschiedenen Punkten im Produktionsablauf – vom Wareneingang bis zum Warenausgang. Schauen wir uns die vier grundlegenden Prüfungen etwas näher an.

Wareneingangsprüfung /

Incoming Quality Control (IQC)

Wie der Name schon sagt, wird hier beim Wareneingang eine Qualitätskontrolle des ankommenden Produktes beziehungsweise der Komponente durchgeführt. Dabei soll sichergestellt werden, dass das Ausgangsprodukt mit den Spezifikationen übereinstimmt und nicht hier bereits Fehler vorliegen, die ggf. später nicht mehr nachvollziehbar sind.

Prozessbegleitende Prüfung /

In-Process Quality Control (IPQC)

Bei der In-Process Quality Control (IPQC) handelt es sich um kontinuierliche Qualitätsprüfungen während der Produktion – also allem, was zwischen dem Eingangsprodukt und dem Endprodukt entsteht. Die IPQC ist besonders relevant bei strengen Reglementierungen oder Anforderungen.

Endkontrolle /

Final Quality Control (FQC)

Mit der Final Quality Control (FQC) sind wir bei der letzten Inspektion und den finalen Tests des Produktes vor der Auslieferung angekommen. Hier geht es darum sicherzustellen, dass die nötigen Standards für den Kunden oder den Markt eingehalten wurden.

Ausgangsprüfung /

Outgoing Quality Control (OQC)

Nach der Endkontrolle wird das Produkt verpackt und mit den nötigen Unterlagen versehen. Die Outgoing Quality Control (OQC) prüft, ob die Verpackung mangelfrei ist und alle relevanten Dokumente beiliegen.

Von der Qualitätskontrolle können alle Branchen profitieren. Allerdings gibt es einige Branchen, die in besonders hohem Maße auf Qualitätskontrollen angewiesen sind. Hier geht es prinzipiell um alle Branchen, die Produkte herstellen oder Dienstleistungen anbieten, die ein potenzielles Schadensrisiko für den Menschen bergen. Hierzu gehören zum Beispiel:

- die Automobilindustrie

- die Pharmaindustrie

- die Medizintechnik

- das Baugewerbe

- Hersteller von Kosmetika

- Lebensmittelproduzenten

- Futtermittelhersteller

- etc.

Besonders für Unternehmen aus der Medizin- und Lebensmittelbranche haben sich bereits Richtlinien etabliert, die detaillierte Qualitätsstandards vorgeben. Dazu gehören zum Beispiel:

- GxP oder auch „Good Practice“ als branchenübergreifende Qualitätsrichtlinie

- GmP oder „Good Manufacturing Practice“: Die “Gute Herstellungspraxis” umfasst Richtlinien zur Qualitätssicherung von Produktionsprozessen und -umgebungen, die bei der Herstellung von Arzneimitteln, Wirkstoffen, Kosmetika sowie Lebens- und Futtermitteln angewendet werden.

Um diesen jeweiligen Standards optimal nachzukommen, brauchen Unternehmen zum Einen verlässliche Prozesse der Qualitätssicherung und – im Praktischen – die entsprechenden Qualitätskontrollen.

Schritt 1

Qualitätsstandards definieren

Damit der Prüfende weiß, was wie zu kontrollieren ist, müssen als Maßnahme der Qualitätssicherung zunächst die Qualitätsstandards definiert werden. Dazu muss die Qualitätssicherung:

- messbare und auswertbare Qualitätskriterien definieren

- Korrekturmaßnahmen bei Abweichungen definieren

- Vorgaben zum Beispiel durch Normen, Kundenanforderungen erfassen und formalisieren

- Referenzen, Prüfpläne oder Vergleichsmuster bereitstellen

Schritt 2

Produktionsüberwachung durch regelmäßige Qualitätskontrollen

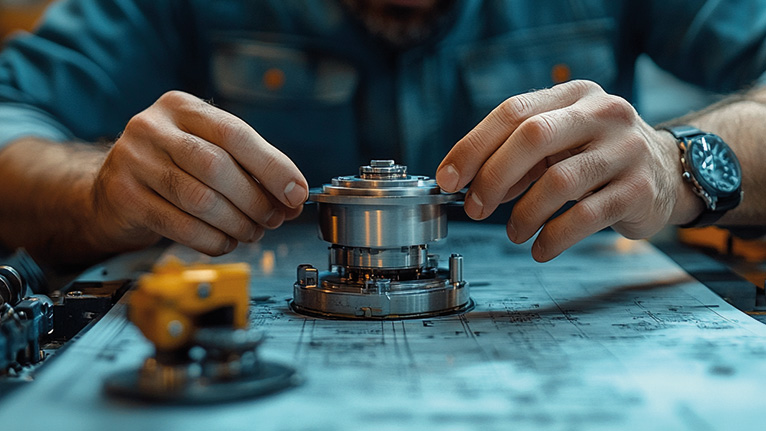

Im nächsten Schritt geht es um die durchgehende Überwachung der Produktionsprozesse unter Qualitätsgesichtspunkten. Hierzu können Sie zum Beispiel visuelle Inspektionen durch den Werker, per Sensor oder Kamera durchführen lassen. Quantitative Tests und (Leistungs-)Messungen – zum Beispiel elektrische Tests, chemische Analysen oder Belastungstests – sind ebenfalls ein probates Mittel der Qualitätskontrolle.

Ziel der Qualitätskontrolle ist es, Abweichungen und Fehler zu identifizieren, indem die erfassten Ergebnisse mit den vorgegebenen Qualitätsstandards verglichen werden. Treten Fehler auf, leiten Sie entsprechend definierte Maßnahmen zur Behebung (Nacharbeit, Schulungen, etc.) ein.

Passt alles? Dann gibt die Qualitätskontrolle das Produkt als Gutteil frei.

Schritt 3

Dokumentation

Natürlich gehört es auch zur Qualitätskontrolle, die Ergebnisse zu protokollieren. In einem solchen Protokoll werden unter Anderem festgehalten:

- der Name des Materials oder Produkts

- die Chargenbezeichnung, ggf. Hersteller und/oder Lieferant

- Informationen zu Spezifikationen und Testverfahren

- Informationen zu eingesetzten Prüfmitteln

- die Testergebnisse (inkl. Beobachtungen, Berechnungen, Analysenzertifikate)

- das Datum und der Ort der durchgeführten Prüfung

- die Namen der ausführenden Personen

- ggf. Namen der verifizierenden Personen

- das Ergebnis in Form einer klaren Entscheidung zur Freigabe oder Zurückweisung

Schritt 4

Kontinuierliche Verbesserungsprozesse unterstützen

In diesem Schritt gehen Sie von der Qualitätskontrolle zur Qualitätsverbesserung über und nutzen die Erkenntnisse aus den Prüfungen, um mögliche Trends zu erkennen und kontinuierliche Verbesserungsprozesse zu fördern. Das wiederum zahlt positiv auf Ihre Qualitätsstandards ein.

CAQ oder QM-Software

Es gibt für alles eine passende Lösung, auch für das Qualitätsmanagement. Die computerunterstützte Qualitätssicherung – Computer-aided Quality oder kurz CAQ – oder eine Qualitätsmanagement-Software erleichtern die Erfassung und Auswertung von qualitätsbezogenen Daten. Aus diesen Daten lassen sich wiederum Schlüsse für die weitere Planung von Maßnahmen zur Qualitätssicherung und Qualitätskontrolle ableiten.

Werkerassistenzsysteme

Mit einem Werkerassistenzsystem leiten Sie Mitarbeitende digital durch Prüfschritte oder komplette Prüfpläne. Im Rahmen der digitalen Arbeitsanweisung geben Sie Qualitätsdaten standardisiert vor und erfassen erhobene oder eingegebene Daten direkt im System.

Internet der Dinge (IoT)

Das Internet der Dinge beschreibt die Vernetzung von Geräten und Systemen – auch in der Produktion. Über vernetzte Sensoren, Kameras oder Steuerungen erfassen Sie Daten in Echtzeit und können Anomalien oder Qualitätsabweichungen schneller erkennen und beheben.

Künstliche Intelligenz (KI) und maschinelles Lernen

Intelligente Algorithmen machen die zentrale oder auch dezentrale Auswertung großer Datensätze möglich. Sie können mögliche Fehler oder Systemausfälle voraussagen, die die finale Qualität des Produkts beeinträchtigen könnten.

Ja, wir haben oben schon einmal über die Vorteile der Qualitätskontrolle gesprochen. Aber wir haben noch einen Bonus für Sie: Mit der digitalisierten Qualitätskontrolle ergeben sich weitere Vorteile:

Effizienzsteigerung

Digitale Systeme dokumentieren automatisch, ersetzen manuelle Eingaben und machen Eingabefehler oder subjektive Interpretationen von Fehlern obsolet.

Zugänglichkeit

Bilden Sie Qualitätskontrollen zum Beispiel mit einem Werkerassistenzsystem ab, haben Ihre Mitarbeitenden jederzeit Zugriff auf alle benötigten und relevanten Dokumente und Informationen.

Nachverfolgbarkeit

Daten und Informationen werden direkt im Prozess digital erfasst und sind damit auch sofort verfüg- und nachverfolgbar. Das ermöglicht eine lückenlose Rückverfolgbarkeit.

Integration von Umsystemen

Durch die Digitalisierung erreichen Sie die Durchgängigkeit Ihrer Systeme. Digital erfasste Qualitätsdaten tauschen Sie so ganz einfach über Abteilungen hinweg oder entlang der Lieferkette aus.

Datensicherheit und Compliance

Digitale Qualitätsdokumentationen können hieb- und stichfest digital gesichert werden – inklusive Zugriffskontrollen, Verschlüsselung und Back-ups.

Predictive Quality und KVP

Die digitale Verfügbarkeit von Daten und ihre Auswertbarkeit befähigen Sie, Vorhersagen zu treffen und die Qualität Ihrer Prozesse und Produkte stetig zu verbessern.

Für effektive Qualitätskontrollen nutzen Sie im Bestfall ein digitales System – vor allem, wenn Sie Prüfschritte an Ihre Mitarbeitenden in der Fertigung und Montage übergeben möchten. Unser Werkerassistenzsystem weasl bietet hierfür die perfekte Grundlage.

Prüfpläne als Arbeitsanweisungen

Mit weasl setzen Sie Prüfpläne als leicht verständliche, multimedial gestützte Schritt-für-Schritt-Arbeitsanweisungen um. Über ein Rollen-Rechte-System definieren Sie, welche Prüfungen von einem Werker und welche nur von geschultem Prüfpersonal durchgeführt werden können. Auf diese Weise befähigen Sie Ihre Werker zur Werkerselbstprüfung und stärken ihr Qualitätsbewusstsein.

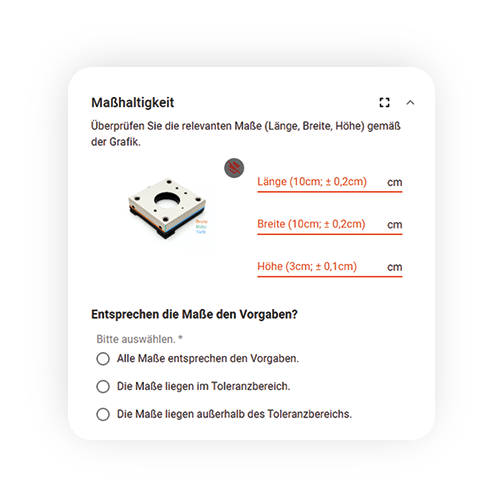

Qualitätsdaten sicher erfassen

Qualitätsrelevante Eingaben können Sie mit weasl einfach validieren, indem Sie die entsprechenden Eingabefelder zum Beispiel mit farblichen Hinweisen versehen. Überschreitet ein Eingabewert den Toleranzbereich, wird der Werker durch beispielsweise einen roten Hinweistext informiert. Fehlerhaften Eingaben beugen Sie zudem durch Standardisierungen vor – indem Sie zum Beispiel die Messung nur in definierten Zahlenbereichen und Einheiten ermöglichen.

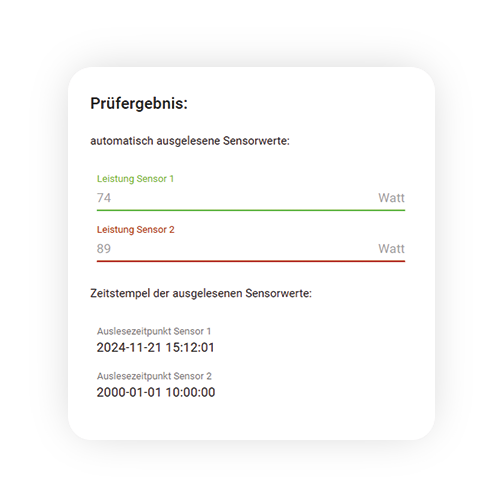

Durchgängigkeit herstellen

weasl kommuniziert mit Ihren Systemen, Werkzeugen und Prüfmitteln. Sind die benötigten Prüfwerkzeuge an weasl angebunden, können Ihre Werker Prüfdaten automatisch auslesen und ins System übertragen. Auch die Kommunikation – zum Beispiel bei Nachfragen oder Unterstützungsanfragen – erfolgt dank Feedback-Funktion direkt im System.

Qualitätskontrollen digital dokumentieren

Mit weasl erfassen und dokumentieren Sie alle Arbeitsschritte, Ergebnisse und Eingabewerte automatisch. So verhindern Sie Medienbrüche und die daraus entstehenden Fehler und Zeitverluste. Am Ende eines Arbeits- oder Prüfplans generiert weasl automatisch ein Protokoll mit allen Daten und Informationen.

Fazit

Ohne effektiv etablierte Qualitätskontrollen hat es jede Produktion auf Dauer schwer. Kunden erwarten Qualität, schlanke Produktionsprozesse setzen fehlerfreies Arbeiten voraus und nicht zuletzt sind Qualitätsmängel auch ein Kostentreiber.

Dabei müssen Qualitätskontrollen nicht unbedingt ein eigener, ausladender Komplex in Ihrer Produktion sein. Einfache, aber hoch-effiziente Maßnahmen lassen sich bereits im Rahmen von Werkerselbstprüfungen umsetzen. Mit digitaler Unterstützung wie einem Werkerassistenzsystem erleichtern Sie sich und Ihren Mitarbeitenden die Arbeit – indem Sie Qualitätsprüfungen direkt in Ihre Prozesse integrieren, Daten unmittelbar digital erfassen und eine automatische Nachweisführung und Dokumentation sicherstellen.

Qualitätskontrollen einfach umsetzen – mit weasl

Befähigen Sie Ihre Werker, Qualitätskontrollen selbst im Fertigungs- und Montageprozess durchzuführen. Erfassen Sie Qualitätsdaten digital und etablieren Sie schlagkräftige Qualitätssicherungsprozesse – mit unserem Werkerassistenzsystem weasl.

Erleben Sie selbst, was weasl leisten kann – in unserer kostenlosen Showcase-Umgebung.