19. Februar 2025

Autoren: André Nimtz & Maren Fichtner

Lesezeit: ca. 17 Minuten

Definition: Was ist Industrie 5.0?

Auch wenn noch nicht jeder darüber spricht: Ganz frisch ist die Industrie 5.0 – oder auch fünfte industrielle Revolution genannt – nicht mehr. Bereits im Januar 2022 veröffentlichte die Europäische Kommission ein Thesenpapier, das die Industrie 5.0 als transformative Vision für Europa etablieren sollte. Laut diesem Papier soll die Industrie der Antrieb für die europäische Transformation sein. Nur leider sei die Industrie 4.0 nicht das passende Framework dafür.

Et voila: Die Industrie 5.0 ist geboren. Natürlich basiert die Industrie 5.0 dabei im Wesentlichen auf den Technologien, die im Rahmen der Industrie 4.0 bereits etabliert werden konnten. Sie rückt den Menschen und Themen wie Resilienz und Nachhaltigkeit in den Fokus. Und sie betont, wie der Mensch mit moderner Technologie und KI-gesteuerten Robotern beziehungsweise Cobots zusammenarbeiten kann, um Arbeitsabläufe nachhaltig zu optimieren. Sagen wir es ein wenig überspitzt: Die Industrie 5.0 ist mehr Evolution als Revolution.

Menschenzentriertheit

Ganz aus dem Spiel war der Mensch auch in der Industrie 4.0 nicht, allerdings lag der Fokus hier mehr auf Technologie und Digitalisierung. Industrie 5.0 soll dieses Bild geraderücken. Wichtig ist nun, dass

- das Wohlergehen des Arbeitsnehmers im Fokus der Produktion steht

- der Mensch mehr als nur als Ressource oder Kostenfaktor verstanden wird

- der Mensch seine Fähigkeiten voll ausschöpfen können soll

- Arbeit sicherer, effizienter und bedeutsamer wird.

Resilienz (Widerstandsfähigkeit)

Wettbewerbsfähigkeit setzt heute mehr denn je ein hohes Maß an Resilienz voraus. Das ist Unternehmen durchaus bewusst, weniger jedoch, wie die Mittel der digitalen Transformation diese Resilienz fördern können. Industrie 5.0 zielt darauf ab, Unternehmen zu befähigen:

- Krisen zu antizipieren und entsprechende Reaktionen und Anpassungen davon abzuleiten

- Risiken in Echtzeit zu überwachen und zu managen.

Nachhaltigkeit

Auch Nachhaltigkeit ist nichts Neues für produzierende Unternehmen, allerdings sollen sich Unternehmen mehr und mehr bewusst machen, wie weit Nachhaltigkeit gehen kann. Die Industrie 5.0 fordert daher:

- Produktionsgrenzen des Planeten zu respektieren

- Klimaschäden zu reduzieren und im Bestfall ganz zu vermeiden

- „Greenwashing“ abzustellen und zu einem tatsächlichen positiven Wandel zu gelangen

- Beiträge für die Gesellschaft zu leisten – zum Beispiel im Rahmen sozialer Verantwortung.

Ein Blick in die Historie: Industrie 1.0 bis 4.0

Die erste industrielle Revolution ist bereits eine ganze Weile her, die vierte begann im Gegenzug dazu erst gestern. Werfen wir einen kurzen Blick auf die Historie.

Industrie 1.0

Wann? ca. 1780

Was? Die handwerkliche Produktion wurde mehr und mehr abgelöst durch die industrielle Produktion mit Maschinen, die mit Wasser und Dampf betrieben wurden.

Industrie 2.0

Wann? ca. 1870

Was? Die Produktion bekam den elektrischen Strom und das Fließband. Die Massenproduktion erblickte das Licht der industriellen Welt.

Industrie 3.0

Wann? ca. 1970

Was? Elektronik, Computer und IT-Systeme wie zum Beispiel die erste SPS (1969) treiben die Automatisierung der Produktion voran.

Industrie 4.0

Wann? seit ca. 2010

Was? Moderne Technologien wie KI, IoT und Konnektivität ermöglichen die Digitalisierung und weitere Automatisierung der Industrie.

Zwischen der Industrie 3.0 und der Industrie 4.0 lagen gut 40 Jahre. Die Industrie 5.0 wurde dahingegen nach nur gut 12 Jahren fast schon rasant hinterhergeschoben. Wie viel Revolution kann in dieser kurzen Zeit denn da noch drin sein? Und ist die Industrie 5.0 vielleicht doch eher eine Industrie 4.1? Schauen wir uns den Vergleich an.

Industrie 4.0 | Industrie 5.0 | |

|---|---|---|

| Ziel |

|

|

| Fokus |

|

|

| Technologien |

|

|

| Produktion |

|

|

| Anwendungsbereich |

|

|

| Kurz und knapp |

|

|

Sicherlich haben Sie bereits gemerkt: Richtig viel technologisches Neuland gibt es in der Industrie 5.0 nicht – auf jeden Fall keinen technologischen Quantensprung wie von der Handarbeit zur Dampfmaschine. Die Industrie 5.0 ist vielmehr ein Perspektivwechsel. Der Blick geht nicht mehr darauf, wie bunt die schöne neue Technikwelt sein kann, sondern vielmehr darauf, was die ganze Technologie dem Menschen bringt. Schauen wir uns das einmal für verschiedene Technologien an.

Cobots

Der Name sagt es bereits: Colaborative Robots sind Roboter, die mit dem Menschen zusammenarbeiten können und sollen. Es entsteht so gesehen eine Partnerschaft zwischen Mensch und Maschine. Partner 1, der Roboter, übernimmt gefährliche, anstrengende oder repetitive Aufgaben. Partner 2, der Mensch, kann sich um sensible Überwachungsaufgaben oder kreative, innovative Themen kümmern.

Humanoide Roboter

Hier spielt tatsächlich noch ein wenig Zukunftsmusik, wenngleich bereits für 2025 die Serienreife für humanoide Roboter prognostiziert wird (Quelle: Automationspraxis). Humanoide Roboter ähneln dem Menschen in ihrem Äußeren und sollen dank generativer KI menschliches Verhalten beobachten und nachahmen können. Dadurch erschließt sich ein breiteres Einsatzspektrum als für traditionelle Industrieroboter.

Selbstlernende Systeme

Selbstlernende, KI-gestützte Systeme helfen den Mitarbeitenden bei der Entscheidungsfindung und können Voraussagen treffen – zum Beispiel zu Maschinenausfällen oder zu Risiken beim Betreten von Gefahrenbereichen. Zudem können sie bei der Vermeidung von Abfall und Verschwendungen unterstützen.

Augmented Reality (AR)

Mit Augmented Reality (AR) können Sie Ihre Arbeitsanweisungen erweitern, indem Sie interaktive Elemente inkludieren. Durch die Vermischung von digitaler und realer Welt können Sie Arbeitsabläufe deutlich anschaulicher vermitteln.

Virtual Reality (VR)

Virtual Reality (VR) findet vor allem bei Trainings und Schulungen Anwendung. Und die müssen nicht nur auf konkrete Praxisfälle bezogen sein. Mit VR können Sie Ihren Mitarbeitenden auch übergreifende Kreativitäts- und Problemlösungskompetenzen vermitteln.

Digitaler Zwilling

An einem virtuellen Abbild eines Assets, Prozesses oder Systems können Ihre Mitarbeitenden optimal trainiert werden, ohne in den produktiven Betrieb einzugreifen. Auch mit dem digitalen Zwilling fördern Sie Kreativität und Innovation – ganz ohne Beeinträchtigung der operativen Umgebung.

Welche Vor- und Nachteile hat die Industrie 5.0? Um diese Frage zu beantworten, schauen wir noch einmal auf die Kernpunkte zurück. Sie erinnern sich sicherlich: Menschenzentriertheit, Resilienz und Nachhaltigkeit. Denn darum geht es ja im Wesentlichen – ganz gleich, ob wir jetzt von einer industriellen Revolution 5.0 sprechen können oder nicht.

Vorteile

Die Vorteile einer Fokussierung auf die drei Kernthemen können zum Beispiel sein:

- die Schaffung von hochwertigen, technologisierten Arbeitsplätzen, die die optimale Arbeitsfähigkeit des Menschen zum Ziel haben

- die Auslagerung von zum Beispiel repetitiven Aufgaben, sodass sich Mitarbeitende auf Kreativität und Innovation konzentrieren können – zum Beispiel um neue Services und Produkte zu entwickeln

- die Steigerung der Resilienz im Unternehmen durch die optimale Nutzung von Technologien und „Hirnschmalz“, um Trends oder auch Krisen zu antizipieren

- die Steigerung des positiven Einflusses von Unternehmen auf Gesellschaft und Umwelt – im Sinne der Nachhaltigkeit und ohne Greenwashing

Nachteile

Welche Nachteile kann eine Fokussierung auf die Mitarbeitenden, die Umwelt und die Widerstandsfähigkeit Ihres Unternehmens im Gegenzug eigentlich haben? Kurz gesagt: Aufwand und Kosten.

- Während Sie noch mit der Implementierung von Technologien im Rahmen der Industrie 4.0 beschäftigt sind, erzeugt die optimierte Maschine-Mensch-Interaktion ganz neue Aufwände.

- Möchten Sie Ihre Mitarbeitenden mit Cobots unterstützen oder an digitalen Zwillingen schulen, entstehen hier unter Umständen spürbare Kosten für die Einführung entsprechender Technologien.

In den vergangenen Jahren seit der Definition der Industrie 4.0 hat sich jede Menge getan. Die Digitalisierung schreitet voran – und zwar trotz Engpässen und Krisen. Der Digitalisierungsindex in Deutschland hat mit 113,6 Punkten in 2024 alle Vorjahre übertroffen, die Branche „Elektrotechnik, Maschinen- und Fahrzeugbau“ liegt auf Platz 2 im Branchenvergleich. Bereits jedes zweite große Unternehmen in Deutschland sieht sich selbst als stark digitalisiert (Quelle: DE.DIGITAL).

Und auch in Bezug auf den Menschen im Kontext der Digitalisierung ging es in den vergangenen Jahren stetig voran. Unternehmen qualifizieren ihre Mitarbeitenden immer besser im Bereich digitaler Kompetenzen. Die Bevölkerung wird digital affiner, wodurch auch mehr Fachkräfte mit digitalen Kompetenzen zur Verfügung stehen.

Also ist die Industrie 4.0 abgeschlossen und 5.0 kann starten? Dazu können wir ganz klar sagen: Nein und Jein. Drücken wir es mit dem Forschungsbeirat Industrie 4.0 und der Plattform Industrie 4.0 aus: Die Industrie 4.0 ist noch lange nicht abgeschlossen und die Industrie 5.0 baut so sehr auf den Entwicklungen der Industrie 4.0 auf, dass eine neue Begrifflichkeit mehr Verwirrung stiftet, als dass sie hilft.

Auch die Europäische Kommission selbst schreibt, dass die Industrie 5.0 den gegenwärtigen Ansatz unterstützt und ergänzt. Was bislang in der technologiefokussierten Industrie 4.0 zumindest auf dem Papier unterging – der Bezug auf Mensch, Resilienz und Nachhaltigkeit – wird jetzt offiziell ins Rampenlicht gerückt. Auch wenn es in der Praxis bereits seit langem fester Bestandteil vieler Digitalisierungsunternehmen ist. Ohne den Fokus auf den Menschen geht die Digitalisierung ins Leere. Das zu verinnerlichen ist viel wichtiger als das Label „Industrie 5.0“.

„Nein, nicht noch so ein neumodisches Wort-Konstrukt.“ Aber wenn jetzt noch keine Industrie 5.0 ist, dann ist sie das vielleicht in der Produktion der Zukunft. Wenn Sie das als Modewort abtun, dann liegen Sie gar nicht so falsch. Denn die Produktion der Zukunft ist eigentlich die Produktion, wie sie sein könnte, wenn sie durchdigitalisiert ist. Also der Abschluss der Industrie 4.0, sozusagen. Und bei genauer Betrachtung ist die Produktion der Zukunft vor allem Technologie-getrieben.

![]()

Schaffung gemeinsamer Datenräume

Datenräume wie Gaia-X, Catena-X und Manufacturing-X sind föderierte, offene Infrastrukturen für einen souveränen Datenaustausch, die auf gemeinsamen Vereinbarungen, Regeln und Standards basieren.

![]()

Datenbasierte Fertigung

Daten werden in und jenseits der Fertigung wichtiger. Zum Beispiel müssen laut EU Data Act Hersteller Betreibern Zugriff auf die Daten gewähren, die während des Betriebs entstehen. Das ermöglicht Unternehmen neue Wege zu digitalen Lösungen.

![]()

Dynamische Lieferketten

Echtzeitinformationen ermöglichen mehr Dynamik in Lieferketten. So ist es Unternehmen möglich, schnell auf Engpässe oder Verschiebungen zu reagieren.

![]()

Vernetzte & klimaneutrale Industrie

Moderne Technologien wie zum Beispiel Lösungen zum Smart Energy Monitoring machen es möglich, den CO2-Fußabdruck von Unternehmen zu optimieren und reduzieren. Wasserstoff als nachhaltiger Energieträger gewinnt an Attraktivität.

![]()

Digitale Assistenzsysteme & Cobots

Digitale Systeme unterstützen den Menschen bei seiner täglichen Arbeit und machen damit Arbeitsplätze und -bedingungen attraktiver.

![]()

Durchgängige & sichere Informationsflüsse

In der Produktion der Zukunft fließen Informationen sicher über Abteilungen und Standorte hinweg. Der Fokus auf Cybersecurity nimmt zu.

![]()

Etablierung von Mietmodellen

Die As-a-Service-Mentalität ist ein starker Treiber der Produktion der Zukunft. Das betrifft nicht nur die Software. Auch EaaS wird attraktiver und befähigt Unternehmen, Aufträge an Fertigungsstätten auszulagern, die über das nötige (Miet-)Equipment verfügen.

Wichtig ist nicht, ob Sie das Kind Industrie 5.0 oder Industrie 4.0 nennen. Wichtig ist, dass Sie sich der Mittel der Digitalisierung bedienen, um in Ihrer Produktion und damit für Ihre Mitarbeitenden ein optimales Arbeitsumfeld zu schaffen. Es gibt bereits heute etablierte Systeme am Markt, die den Menschen bei seinen Aufgaben entlasten und optimal unterstützen. Ein solches System ist unser Werkerassistenzsystem weasl.

weasl unterstützt und entlastet Ihre Mitarbeitenden auf verschiedenen Ebenen:

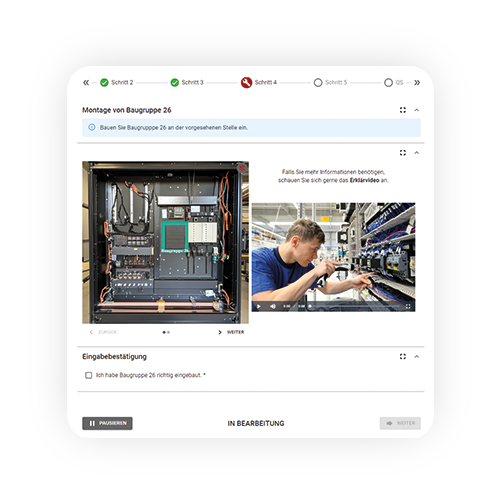

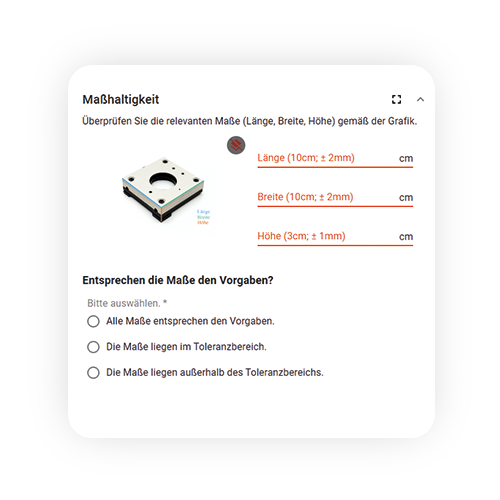

Qualifikationsgerechte & multimediale Arbeitsanweisungen

Mit weasl stellen Sie Ihren Mitarbeitenden alle für die Arbeit nötigen Informationen bereit – und zwar genau zu dem Zeitpunkt und in dem Maß, in dem sie benötigt werden. So vermeiden Sie es, Ihre Werker mit einer Informationsflut zu überfordern.

Informationsbereitstellung durch EIN System

Ihre Mitarbeitenden müssen sich ihre Informationen nicht mehr aus verschiedenen Ordnern, Systemen oder Speichermedien zusammensuchen. weasl liefert alle Informationen und Dokumente – punktgenau, wenn sie benötigt werden.

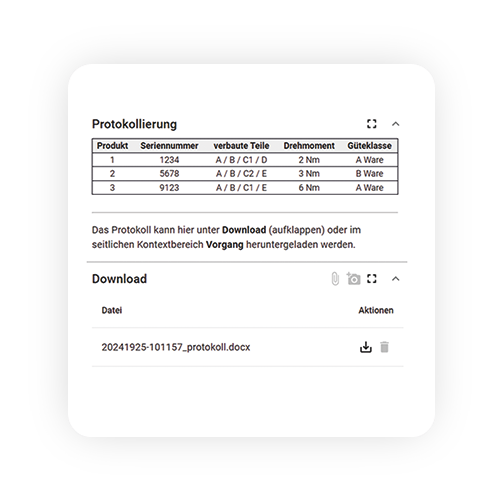

Automatische Dokumentation aller Arbeitsschritte

weasl erleichtert alle Dokumentationsarbeiten für Ihre Mitarbeitenden, indem es alle Arbeiten, Eingaben und erfassten Daten automatisch speichert. Ihre Werker und Monteure müssen sich keine Gedanken mehr machen, was wann wo wie zu dokumentieren ist. Das erledigt weasl.

Datenerfassung am Arbeitsplatz

Laufwege sind in produzierenden Unternehmen keine Seltenheit. weasl erspart Ihren Mitarbeitenden zusätzliche Laufwege zum Beispiel zum BDE-Terminal, indem es die Datenerfassung direkt am Arbeitsplatz ermöglicht.

Jenseits davon kann weasl auch die Nachhaltigkeit in Ihrer Fertigung und Montage fördern. Mehr dazu lesen Sie in unserem Blog-Beitrag „Wie weasl mehr Nachhaltigkeit in Ihre Produktion bringt“.

Fazit

Mehr Menschenzentriertheit, mehr Nachhaltigkeit, mehr Resilienz – das sind die Kernpunkte des Konzeptes, das von der Europäischen Kommission „Industrie 5.0“ betitelt wurde. Dabei handelt es sich hier weniger um eine Revolution als um eine Ergänzung zur Technologie-fokussierten Industrie 4.0.

Für Sie und Ihr Unternehmen hat der Begriff keine wirkliche Relevanz. Viel wichtiger ist es, dass Sie die Möglichkeiten der Digitalisierung für Ihr Unternehmen erschließen. Und zwar so, dass sie den höchsten Nutzen für Ihre Mitarbeitenden bringen. Der Mensch muss bei allen Digitalisierungsbemühungen im Mittelpunkt stehen. Nur dann können Sie den größten Nutzen aus den eingeleiteten Maßnahmen ziehen. Neue Ansätze für mehr Nachhaltigkeit und eine höhere Resilienz ergeben sich im Bestfall gleich mit.

Der Schlüssel zur Werker-zentrierten Produktion

Um den Menschen mit den Mitteln der Digitalisierung zu unterstützen, müssen Sie nicht auf die Produktion der Zukunft warten. Fangen Sie gleich damit an, indem Sie Ihren Werkern und Monteuren ein schlagkräftiges Tool für alle manuellen Produktionsprozesse an die Hand geben.

Erleben Sie selbst, was weasl leisten kann – in unserer kostenlosen Showcase-Umgebung.