14. März 2024 | Autoren: Maren Fichtner & André Nimtz | Lesezeit: ca. 10 Minuten

Was bedeutet Digitalisierung der Produktion überhaupt?

Der Begriff Digitalisierung der Produktion fasst den Einsatz von vernetzten, digitalen und automatisierten Technologien in Fertigungs- und Produktionsprozessen zusammen. Das beginnt bei den Maschinen und Prozessen sowie den daraus entstehenden Daten.

Doch auch die Vernetzung zwischen verschiedenen Abteilungen eines Unternehmens sowie mit Lieferanten, Partnern und Kunden gehört dazu. Wesentlicher Bestandteil ist die durchgängig-digitale Erfassung von Daten, deren Strukturierung und Weiterverarbeitung.

Die Ziele dahinter sind ganz klar:

- Produktivität und Wettbewerbsfähigkeit sichern bzw. steigern

- Effizienz und Unternehmenswachstum ermöglichen

- Resilienz gegenüber globalen Krisen ausbauen

Die Buzzwords hinter der Digitalisierung der Produktion

Hinter dem eigentlichen Prozess der Digitalisierung in der Produktion geistern eine ganze Reihe von Begrifflichkeiten durch den Raum. Haben Sie schon das IIoT eingeführt? Wie steht es um Ihre Smart Factory und Ihre Position in der Industrie 4.0?

Aber ganz ehrlich: Über diese Begriffen müssen sie sich nicht den Kopf zerbrechen, denn sie stehen für Konzepte, die die eigentlichen Digitalisierungs-Prozesse zusammenfassen sollen.

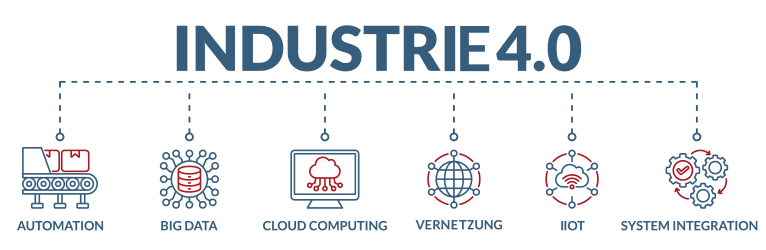

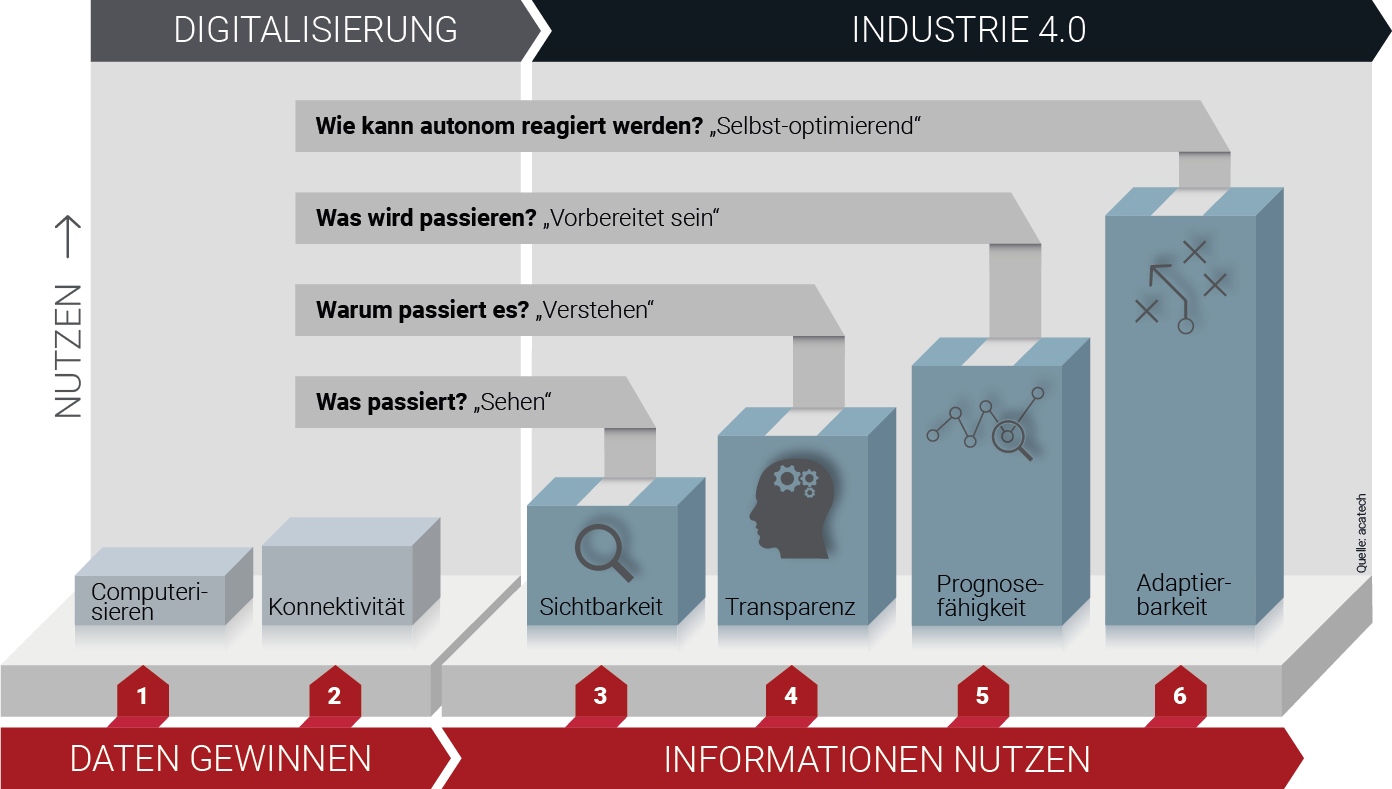

Industrie 4.0

wird häufig als Synonym für Digitalisierung verwendet und steht für die Verbindung von automatisierten, traditionellen Industrie- und Herstellungsverfahren mit intelligenten Technologien und vernetzten sprechenden Maschinen. Traditionelle Produktionsstätten werden im Zuge der Industrie 4.0 dank moderner Technologien wie Robotik, autonomen Fahrzeugen, etc. umstrukturiert.

Smart Factory

oder übersetzt „intelligente Fabrik“ ist zentraler Bestandteil der Industrie 4.0 und bezeichnet die durchgängig transparente, intelligent vernetzte und damit agile Produktion. Auf die Spitze getrieben entsteht eine Produktionsumgebung, die sich ohne menschliches Eingreifen selbst organisiert.

Industrial Internet of Things

bezeichnet die Vernetzung von industriellen Systemen und Assets wie zum Beispiel Kameras, Sensoren, Steuergeräten aber auch Software-Lösungen mit modernen Internettechnologien. Das IIoT ist sozusagen die technologische Basis für die Digitalisierung aller Produktionsprozesse.

Gründe für die Digitalisierung Ihrer Produktionsprozesse

„Unsere Prozesse sind historisch gewachsen und dementsprechend komplex.“ Mit diesem Gedanken müssen sich viele Unternehmen an die Digitalisierung der eigenen Produktionsprozesse herantasten. Und das ist völlig normal.

Nur die wenigsten Unternehmen können mit jeder technologischen Disruption sofort mitziehen. Doch die Fülle der Herausforderungen, denen produzierende Unternehmen heute begegnen, macht eine nachhaltige Digitalisierung unausweichlich. Zu diesen Herausforderungen gehören:

![]()

unsichere Lieferketten & Materialengpässe

![]()

steigende Kosten für Material, Personal & Energie

![]()

zunehmende Individualisierung von Produkten & Lösungen bis Losgröße 1

![]()

immer kürzere Liefer- und Reaktionszeiten

![]()

Fachkräftemangel

![]()

Steigende Anforderungen an eine nachhaltige Produktion

![]()

regulatorische Nachweispflichten & Einhaltung von Standards

![]()

Cybersecurity & Datensicherheit

![]()

Fehleranfälligkeit von manuellen Prozessen

![]()

ineffiziente Abläufe & fehlende Flexibilität bzw. Reaktionsfähigkeit

Anwendungsfälle für die Digitalisierung der Produktion

Stellen Sie sich die Digitalisierung Ihrer Produktion wie den Routenplan im Navi vor: Das Ziel ist die digitalisierte Produktion und Sie stehen irgendwo auf der blauen Linie, die an diversen Stationen vorbeiführt.

Wie Sie die ersten (oder nächsten) Schritte in Angriff nehmen, hängt ganz davon ab, wo Sie aktuell stehen. Ganz am Anfang der Digitalisierungsroadmap steht die Vernetzung …

Step 1: Vernetzte Produktion

Das bedeutet?

Am Anfang steht die Vernetzung von Assets im Shopfloor sowie die Vernetzung vom Shopfloor bis zum Topfloor. In den meisten Fällen geht es hier um eine Vernetzung von physisch zu digital (z.B. durch Retrofit an Bestandsmaschinen mit Sensorik). Doch auch digital zu physisch (z.B. durch Steuerung von Cobots) oder digital zu digital (z.B. durch selbststeuernde KI) bilden Szenarien ab.

Warum?

Echtzeit-Datenströme zwischen Sensoren, Umsystemen, Datenbanken etc. ermöglichen eine kontinuierliche Erhebung von produktions- und prozessrelevanten Daten. Das bildet die Grundlage für alle weiteren Digitalisierungsschritte.

Step 2: Big Data

Das bedeutet?

Sobald Daten erfasst werden können, fallen sie auch an – und zwar schnell und in großen und nicht unbedingt verständlichen Mengen. Die Digitalisierung schafft Konzepte für den Umgang mit diesen Daten.

Warum?

Daten müssen nicht nur erfasst, sondern gemanagt werden. Im Rahmen von Big-Data-Projekten gehen Sie eine strukturierte Datenerfassung, -ablage, -verarbeitung und -auswertung an.

Step 3: Visualisierung von Daten

Das bedeutet?

Bis zu diesem Punkt sind Daten immer noch reine Daten. Menschen sind jedoch visuell ausgerichtet. Daher ist der nächste Schritt die Darstellung erfasster Daten in nutzerfokussierter Weise, zum Beispiel in Dashboards.

Warum?

Richtig visualisiert schaffen Daten Transparenz über Produktionsprozesse und ermöglichen die Produktionsoptimierung, z.B. durch Maschinen- oder Zustandsüberwachung.

Step 4: Digitaler Zwilling

Das bedeutet?

Neben Ihren physischen Maschinen greifen Sie auf ein exaktes digitales Abbild davon zu. Das wiederum wird kontinuierlich mit Live-Daten gefüttert.

Warum?

Mit dem digitalen Zwilling eschließt sich Ihnen die Möglichkeit, Simulationen und Analysen durchzuführen, um Verbesserungspotenziale zu entdecken. Das Beste daran: Das reale Asset in Ihrer Produktion bleibt die gesamte Zeit unbeeinflusst.

Step 5: Data Analytics

Das bedeuet?

Ab diesem Punkt analysieren Sie große Datenmengen und auch Historiendaten, um Einblicke in Produktionsprozesse zu gewinnen und Trends zu identifizieren. Die Voraussetzung hierbei sind die Historiendaten, die über einen längeren Zeitraum systematisch und strukturiert erfasst wurden.

Warum?

Aus der Analyse ergeben sich Muster, die eine Optimierung der Produktionsprozesse ermöglichen.

Step 6: KI in der Produktion

Das bedeutet?

KI-Technologien wie Deep Learning stehen am Ende der Digitalisierung Ihrer Produktionsprozesse und setzen ein hohes Maß an strukturierter Datenerfassung und -verarbeitung voraus. Sind diese Daten jedoch verfügbar, machen Sie per KI einen riesigen Schritt hin zur intelligenten und nachhaltigen Produktion.

Warum?

KI-gestützte Prozesse ermöglichen eine deutliche Steigerung von Effizienz und Flexibilität in Ihrer Produktion und unterstützen bei der schnellen Findung der richtigen Schlussfolgerungen. Maschinen treffen selbst Entscheidungen auf Basis von Historiendaten. Predictive Maintenance und selbststeuernde Systeme sind möglich.

Nebeneffekte der Digitalisierung der Produktion

Die Frage nach IT-Sicherheit und Cybersecurity

Im Begriff der Digitalisierung schwingen oftmals ganz konservative Bedenken mit: Wenn Sie all Ihre Daten ins Netz schicken, wie sicher ist dann noch Ihre Produktion? Sind Sie noch geschützt vor Hackern und Schadsoftware?

Und wir wollen Ihnen nichts vorgaukeln: Die Gefahr besteht und muss bei Digitalisierungsprojekten immer mitgedacht werden. Allerdings bringt die Digitalisierung ihre eigenen Schutzmöglichkeiten mit, die zur Absicherung Ihrer Produktionsanlagen eingesetzt werden können. Die Bestimmung Ihres individuellen Sicherheitslagebildes und dessen Optimierung sollte immer Bestandteil der Digitalisierungsprozesse sein.

Neue Geschäftsmodelle hin zum Produkt 4.0

Im Zuge der Digitalisierung machen Sie Ihre Daten nutz- und verwertbar – und zwar nicht nur für sich selbst sondern auch für Ihre Kunden. Für Sie eröffnen sich die Möglichkeiten neuer, datenbasierter Geschäftsmodelle.

Ein Beispiel: Bislang verkaufte der Maschinenbauer seine Maschinen. Nach der Maschine war vor der Maschine. Im Zuge der Datenerfassung durch verbaute Sensorik und andere IIoT-Technologien, kann der Maschinenbauer künftig besseren Support, optimierte Wartungsprozesse und digitale Maschinenservices verkaufen. Für den Kunden schafft das Mehrwerte, für den Maschinenbauer neue und dauerhafte Umsatzpotenziale.

Arbeit 4.0 oder: die neue Rolle des Menschen in der Produktion

Und da wären wir auch schon beim schwerwiegendsten Einwand: Wenn alles digitalisiert ist, wozu braucht es dann noch den Menschen? Die Antwort: Es braucht ihn genau so wie vorher auch, aber seine Rolle verändert sich.

Der Mensch muss von Anfang an in den Prozess der Digitalisierung eingebunden sein, damit er selbstbewusst in seine neue Rolle hineinwachsen kann. Er muss die Angst vor dem Verlust seiner Arbeit verlieren und gleichzeitig neue Prozesse annehmen und Wissen akquirieren. Dann ergeben sich aus der Digitalisierung der Produktionsprozesse zahlreiche Vorteile wie zum Beispiel:

- prozesssichere, softwaregestützte Ausführung von Arbeitsschritten

- schnellere Anlernzeiten und berufliche Qualifikation

- gesteigerte Zufriedenheit und Motivation dank moderner digitaler Arbeitsplätze

- Übernahme schwerer körperlicher Arbeiten durch Cobots und Roboter

Jenseits davon eröffnet die Digitalisierung komplett neue Arbeitsfelder und richtet das Unternehmen für New Work und Arbeit 4.0 aus. Die nachkommenden Generationen wachsen mit neuen Technologien auf und sind als Digital Talents besonders attraktiv für Sie.

Die digitalisierte Produktion: Hindernisse, Risiken, Chancen

Um die Chancen der Digitalisierung zu ergreifen, müssen Sie mit hoher Wahrscheinlichkeit auch Risiken eingehen. Und die sollten Sie auch für Ihr Unternehmen kennen, damit Sie abschätzen können, ab wann sich welcher Digitalisierungsgrad rechnet.

Wir haben für Sie eine Reihe von Hindernissen, Risiken und Chancen zusammengestellt:

Hindernisse

- fehlende finanzielle Mittel

- Datenschutz-Anforderungen (sollen Softwareanbieter auf meine Produktions- & Personaldaten zugreifen?)

- unklare Anforderungen an die IT-Sicherheit (Stichwort Cyber Resilience Act)

- fehlende Fachkräfte

- Komplexität des Themas

- interne Widerstände der Mitarbeiter, z.B. aus Sorge um den Arbeitsplatz

Risiken

- hohe Initialkosten & fehlender Einblick in den ROI

- größere Angriffsflächen für Hackerangriffe

- keine ausreichenden Technologie- und Schnittstellenstandards

- falsche Einschätzung von Prioritäten aufgrund fehlender Digitalisierungserfahrung

- Technologieabhängigkeiten / Vendor Lock-in

Chancen

- Herstellung durchgängiger Informationsflüsse (IT und OT)

- datenbasierte Entscheidungen zur Prozessoptimierung

- Nachverfolgbarkeit von Prozessen

- höhere Flexibilität, Transparenz und Effizienz

- Senkung der Kosten (Produktion, Wartung, Inbetriebnahme, etc.)

- Erhöhung der Produktqualität

- Maschinen- und Anlagenverfügbarkeit erhöhen (Zero Downtime)

- bessere Kundenbeziehungen dank höhere Individualität und kürzerer Time-to-Market

- Stärkung Ihrer Marktposition durch neue Geschäftsmodelle, digitale Services, etc.

6 Schritte für die erfolgreiche Produktionsdigitalisierung

Bei der Digitalisierung Ihrer Produktionsprozesse ist das „Wie“ mindestens genau so wichtig wie das „Was“. Der Prozess muss ebenso stark in den Fokus gerückt werden wie die Lösung. Die Chance ist gering, dass schlechte Prozesse zu guten Lösungen führen. Oder wie wir gern sagen: „Schlechte Prozesse sind digitalisiert immer noch schlechte Prozesse.”

Deshalb schlagen wir ein Vorgehen in 6 Schritten vor:

Schritt 1: einen vertrauenswürdigen Digitalisierungspartner finden

Arbeiten Sie mit Experten zusammen. In den seltensten Fällen liegt inhouse ausreichend Expertise vor, um die Tragweite der Digitalisierung zu evaluieren. Suchen Sie sich deshalb einen Partner, der die nötige Erfahrung hat, bei dem aber auch die Chemie stimmt. Sie werden eine ganze Weile zusammenarbeiten und sind auf das gegenseitige Verständnis angewiesen.

Schritt 2: Maturity Assessment entlang des Reifegradmodells

Am Anfang steht nicht die Umsetzung, sondern die Einschätzung, wo Sie stehen und wo die Reise hingehen soll. Ihr Partner evaluiert und berät zum Beispiel anhand des Reifegradmodells, was ihr Ist- und Soll-Zustand ist.

Schritt 3: gewinnbringende Use Cases identifizieren (Low Hanging Fruits)

Danach geht es an das erste Projekt. Das sollte niemals die ganz große Antwort auf alle Digitalisierungsfragen sein. Suchen Sie ein Projekt, das zügig zu einem messbaren Erfolg gebracht werden kann. Das sichert den Stand Ihrer Zusammenarbeit und sendet auch ein positives Signal an Ihre Mitarbeiter.

Schritt 4: sorgfältig geplante Roadmap sowie durchgängige Digitalisierungsstrategie

In diesem Schritt weiten Sie den Blick auf das große Ganze aus. Sie betrachten alle Prozesse durchgängig und identifizieren mögliche Problempunkte. Stellen Sie eine Roadmap und eine Digitalisierungsstrategie auf, die auf ganzheitliche Lösungen abzielt. Insellösungen und Kosten für unnötige Technologien werden gestrichen.

Schritt 5: Einbeziehen von Mitarbeitern und Stakeholdern in den Prozess

Ist das Gesamtziel klar, ist spätestens auch der Zeitpunkt gekommen, an dem Sie Ihre Mitarbeiter ins Boot holen sollten. Die sollen schließlich mit den Lösungen arbeiten und sich dabei wohl fühlen. In diesem Schritt geht es vornehmlich darum, interne Widerstände abzubauen.

Schritt 6: agiles Vorgehen in Teilprojekten (Sprints) anstatt von Großprojekten

Die konkrete Umsetzung steht an. Setzen Sie sich keine zu großen Projektziele. Arbeiten Sie stattdessen agil von einem Teilprojekt zum nächsten. Das reduziert die Initialkosten und ermöglicht es, Feedback regelmäßig in den laufenden Prozess einfließen zu lassen. So erreichen Sie Ihr Ziel zwar nicht gleich morgen, aber Sie stellen sicher, dass Sie auch wirklich dort ankommen.

iSAX bringt die Digitalisierung in Ihre Produktion

Hinter der Digitalisierung von Produktionsprozessen steht in vielen Fällen eine individuelle Softwareentwicklung, Software "von der Stange" passt in den seltensten Fällen zu Ihren Anwendungsfällen. Daher haben wir uns auf die Entwicklung genau solcher Lösungen spezialisiert. Wir helfen Ihnen, Ihr Unternehmen mit den passenden Software-Lösungen zukunftssicher zu machen.

Darauf können Sie sich bei uns verlassen

![]()

Begleitung

Wir begleiten Sie von der Idee bis zur Realisierung von konkreten Use Cases und digitalen Services.

![]()

Beratung & Konzeption

Wir unterstützen Sie digitalen Transformation Ihres Unternehmens. Unsere Leistungen umfassen:

- Aufnahme IST-Stand und Anforderungen

- Definition von Use Cases und Rahmenbedingungen

- Umsetzungsberatung und Erstellung einer Lösungsarchitektur

- Technologieauswahl und Best Practices

![]()

Umsetzung

Wir arbeiten mit agilen Methoden, modernen Technologien und gängigen Plattformen und entwickeln Lösungen, mit denen Sie

- Daten aus Ihren Bestandsmaschinen gewinnen

- Informationen für konkrete IIoT-Szenarien nutzen

- Ihre Werker bei ihren Workflows unterstützen

Fazit

Die Digitalisierung der Produktion ist mehr als nur ein Buzzword und vor allem: Sie ist kein Selbstzweck. Vielmehr hebt sie Potenziale in Ihrem Unternehmen, ohne die Ihre Wettbewerbsfähigkeit leiden wird. Trotz aller Risiken und Herausforderungen liegen in der Digitalisierung Ihrer Produktionsprozesse jede Menge Chancen für die Profitabilität Ihres Unternehmens. Damit Sie zielsicher zu optimalen Ergebnissen kommen, sollten Sie sich einen Industrie-erfahrenen Digitalisierungspartner suchen, mit dem Sie auf Augenhöhe kommunizieren können.

Kostenloses Webinar:

Praxisbeispiele rund um die Digitalisierung der Produktion

Wie setzen Unternehmen die Digitalisierung der Produktion um? Wie nehmen sie ganz konkrete Use Cases in Angriff? Und welchen langfristigen Nutzen bringen die entwickelten Lösungen? In unserem kostenlosen On-demand-Webinar geben wir Ihnen Einblicke in die Praxis der Produktionsdigitalisierung. Melden Sie sich gleich an.